Dear kawan – kawan….kali ini masih dalam kelonggaran waktu yang serba salah, andy akan membahas hasil belajar otodidak andy (search internet tentunya) di PKL. Yang lalu telah andy bahas MPS (Master Production Schedule) . Ceritanya dapat disimak disini..

hari ini sepertinya andy juga dianggurin…hehehe…..bahkan lebih harus sabar lagi!

Demi kebenaran, tentu Anda boleh marah. Namun jangan marah – marah….sekarang tersenyumlah…..katakan “hihihihi” sampai geli…(Krishnamurti, Jadilah Malaikat kehidupan)

MASTER REQUIRMENT PLANNING adalah alat yang digunakan untuk mengambil keputusan seberapa banyak kita akan memesan dan menjadwalkan permintaan (Raw Material, Komponen, & sub assemblies(???)) dengan cara yang terkoordinasi. (difinisi ini andy buat sendiri) . Jadi, hasil dari MRP ini sangat penting untuk mendukung kelancaran dari jadwal produksi (MPS) sehingga proses produksi dapat sesuai jadwal dengan imbas pelayanan terhadap permintaan pun dapat terlaksana dengan baik.

Menurut andy (hasil pemikiran otodidak dan pengalaman di Pabrik Deterjen dulu), untuk membuat Master Requirment Planning maka tahap pertama yang dilakukan adalah kita harus meng convert produk jadi yang ada di MPS ke dalam jumlah bahan baku dari produk jadi tersebut.  Adapun secara teori proses MRP dapat dilakukan dengan tahapan :

Adapun secara teori proses MRP dapat dilakukan dengan tahapan :

1. Netting.

Netting adalah cara untuk menghitung kebutuhan bersih Bahan baku yang akan di pesan dengan cara mengurangkan kebutuhan bahan baku hasil conversi produk jadi dengan kondisi stok. Kurang jelas apakah untuk MRP dibutuhkan safety stock seperti pada MPS. Tapi menurut andy, untuk Perusahaan yang kebutuhan BB tidak menggunakan leadtime sebaiknya safety stock (atau inventory stock ya??) diminimalkan, dikarenakan merupakan kerugian dalam bentuk barang diam (tidak mengalir). Meskipun demikian, secara pengalaman, di Industri yang besar dan supplier menggunakan leadtime yang panjang, maka sebaiknya tetap harus ada safety stock maupun inventory stock, apalagi industri yang sering memiliki permintaan produk secara dadakan (tidak stabil) dan kita dituntut untuk melayaninya. Inilah sesungguhnya variabel yang harus di konstankan dalam PPIC.

2. Penentuan ukuran pemesanan

Menentuakan besarnya pesanaan dari hasil kebutuhan bersih. Misalnya produk A untuk memproduksi membutuhkan bahan Baku Asam sitrat sebanyak 350 kg. Padahal Supplier, barang yang sama memiliki kemasan 500 kg. Maka kita tidak mungkin untuk membeli Asam sitrat sebanyak 350 kg, harus 500 kg.

3. Offertting (???)

Menentukan saat yang tepat untuk melaksanakan rencana pemesanan dalam memenuhi kebutuhan bersih yang diinginkan. Di sinilah masuk faktor leadtime (Purchase order, distribusi, karantina, analisis, sampai barang masuk gudang”siap untuk diproduksi”)

4. exploding

proses perhitungan kebutuhan kotor untuk tingkat level dibawahnya, berdasarkan pada rencana pemesanan. Andy kurang paham maksudnya, namun menurut andy Ini adalah converting seperti yang andy sebutkan tadi untuk siklus selanjutnya.

Oke kawan- kawan…sekarang kita nyoba untuk membuat MRP dari MPS data yang kita miliki.

|

NOV |

DES |

JAN |

FEB |

MAR |

APR |

MEI |

JUNI |

JULI |

AUG |

SEPT |

OKT |

NOV |

DES |

|

|

A |

12500 |

12500 |

12500 |

12500 |

||||||||||

|

B |

12500 |

12500 |

||||||||||||

tahap sebelum ke netting adalah converting. Untuk Produk A & B, setiap kapasitas produksi 12500 tablet (1 kali produksi ) memiliki formula:

| Produk A | Jumlah produksi | Total | Produk B | Jumlah produksi | Total | Total A dan B | |

| Parasetamol | 350 kg | 4 x | 1400 kg | – | 1400 kg | ||

| Amilum | 7500 kg | 4 x | 30000 kg | 8000 | 2 x | 16000 kg | 46000 kg |

| Lubrikan | 250 kg | 4 x | 1000 kg | 250 | 2 x | 500 kg | 1500 kg |

| cmc | 250 kg | 4 x | 1000 kg | 250 | 2 x | 500 kg | 1500 kg |

| pseudoefedrin | – | 250 | 2 x | 500 kg | 500 kg |

Setelah itu, kita hitung nettingnya dengan mengurangi jumlah total A dan B dengan stock opname bahan baku yang ada digudang. Misalnya bahan baku digudang terdapat Parasetamol 355 kg, Amilum 5450 kg, Lubrikan 353 kg, cmc 350 kg, pseudoeedrin 35 kg. maka kebutuhan bersih bahan baku kita adalah :

| Total A dan B | Stok opname | kebutuhan bersih |

| 1400 | 355 | 1045 |

| 46000 | 5450 | 40550 |

| 1500 | 353 | 1147 |

| 1500 | 350 | 1150 |

| 500 | 35 | 465 |

Nah…setelah ini kita lakukan tahap yang kedua, yakni penentuan ukuran pemesanan. Selain kita juga harus melihat ukuran perbungkusnya bahan baku dari pabrik, kita juga harus memikirkan apakah kita akan menyimpan stock di gudang sebagai safety stok apabila terdapat permintaan yang tidak pasti atau tidak. Disinilah andy belum mendapatkan teori seberapa banyak safety stok yang akan kita pesan. Secara logika, apabila kita ingin memberikan safety stok, maka jumlahnya adalah bahan baku yang sesuai untuk n kapasitas produksi. Ada dua pilihan, yakni menyediakan safety stok untuk 1 kali produksi (sesuai kapasitas produksi) atau tidak menyediakan safety stok namun nanti apabila ada pesanan yang tidak sesuai dengan forcasted, maka kita wajib mengatur ulang MRP lagi atau malah menolak pesanan yang tidak sesuai dengan forcasted tersebut. Untuk menolak pesanan maka diperlukan keputusan yang tepat berkaitan dengan kapasitas produksi, dan kapasitas finansial (kapabilitas perusahaan). Namun demikian, andy lebih memilih untuk menyediakan safety stok untuk memberikan cadangan apabila ada permintaan dadakan namun juga menolak atau menegosiasi permintaan apabila permintaan melebihi safety stok. Pertimbangan ini dilakukan karena jika kita tidak memilki safety stok namun menerima permintaan itu artinya kita harus menjadwal ulang MRS dan menambah pesanan bahan baku, hal ini akan menambah beban finansial yang sangat.

untuk contoh ini, andy menggunakan safety stock 1 kali produksi berarti 1 kali produksi produk A dan 1 kali produksi produk B.

| Total A dan B | Stok opname | kebutuhan bersih | safety stok A | safety stok B | Jumlah total |

| 1400 | 355 | 1045 | 350 | – | 1395 |

| 46000 | 5450 | 40550 | 7500 | 8000 | 56050 |

| 1500 | 353 | 1147 | 250 | 250 | 1647 |

| 1500 | 350 | 1150 | 250 | 250 | 1650 |

| 500 | 35 | 465 | 250 | 715 |

Setelah menentukan jumlah yang akan dipesan, sekarang kita sesuaikan dengan kemasan tiap bahan baku.

packaging untuk bahan baku adalah :

| jml barang | PT.Gunung Jati | dibagi | bungkus | jumlah | Dong Hai cina | dibagi | bungkus | PT.Brosot | dibagi | bungkus | |

| Parasetamol | 1395 | 50 | 27.9 | 28 | 1400 | – | – | – | 50 | 27.9 | 28 |

| Amilum | 56050 | – | – | – | – | 40 | 1401.25 | 1402 | – | – | – |

| Lubrikan | 1647 | 40 | 41.175 | 42 | 1680 | 50 | 32.94 | 33 | 50 | 32.94 | 33 |

| CMC | 1650 | 25 | 66 | 66 | 1650 | – | – | – | – | – | – |

| pseudoephedrine | 720 | 40 | 17.875 | 18 | 50 | 14.3 | 15 |

*semua bahan baku sudah di validasi sehingga meskipun berbeda suplier tidak berpengaruh terhadap mutu produk

Tahap selanjutnya adalah offering, yakni menentukan kapan kita akan membeli bahan baku tersebut. Untuk Industri yang memiliki kapabilitas yang besar maka pemesanan dan pembelian bahan baku dapat langsung satu kali (apabila tidak mempertimbangkan faktor kadaluwarsa bahan baku). Kerugiaannya apabila pembelian bahan baku hanya dalam satu kali adalah aliran uang yang diam terlalu banyak berada di dalam gudang,memiliki budget yang besar sedangkan keuntungannya stock bahan baku aman dan selalu terkontrol untuk produksi. Dalam kenyataan yang andy alami, pemesanan bahan baku adalah di bagi – bagi dalam beberapa tahap, karena agar uang bisa mengalir terus dan menyesuaiakan budget yang ada.

Dari data, kita ketahui bahwa Amilum dibeli di DOng Hai Cina sejumlah 1402. Kemudian Parasetamol bisa di PT.Gungun jati maupun PT. BRosot sebanyak 28 karung. Untuk Lubrikan apabila membeli di PT gungun sebanyak 42 bungkus, sedang Dong Hai Cina 33 karung, dan PT BRosot 33. dst.

Adapun tempat mana yang akan kita pilih maka apabila harga telah menjadi pertimbangan awal pemilihan suplier, kita tinggal menggunakan variabel leadtime.

| alternatif | PT.GUNUNG JTI | DONG HAI CINA | PT.BROSOT |

| 2 Bulan | 3 bulan | 1 bulan | |

| I | CMC + pseudoephedrin | Amilum | parasetamol + Lubrikan |

| II | parsetamol & lubrikan | CMC+pseudoepehdrin | |

| III |

Leadtime merupakan pertimbangan yang sangat penting agar pemesanan bahan baku dapat sesuai dengan yang diharapkan baik aliran uang maupun ketepatan produksi.

Karena untuk parasetamol dan lubrican PT.Brosot memiliki leadtime yang sebentar dari pada PT.Gunung Jati, maka rencana pertama adalah memilih PT.BRosot, dan rencana kedua memilih PT.Gunung jati. Untuk Amilum jelas satu – satunya suplier adalah PT.Dong hai cina. Sedangkan CMC memilih PT gunung jati, dan pseudoepehrin PT brosot alternatif pertama, dan PT. Dong Hi cina alternatif kedua. Kemudian kita melihat Master Production schedule yang telah kita buat :

|

NOV |

DES |

JAN |

FEB |

MAR |

APR |

MEI |

JUNI |

JULI |

AUG |

SEPT |

OKT |

NOV |

DES |

|

|

A |

12500 |

12500 |

12500 |

12500 |

||||||||||

|

B |

12500 |

12500 |

||||||||||||

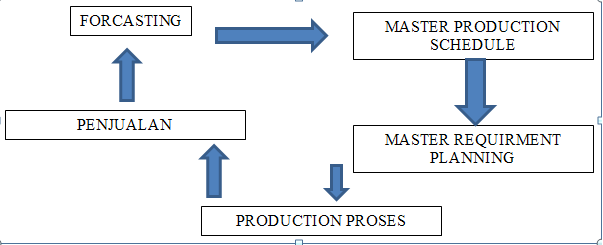

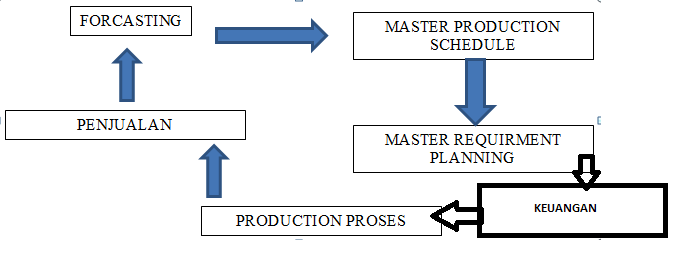

Ada dua alternatif, apakah kita akan memesan Bahan baku menjadi dua bagian atau satu kali saja. lagi lagi adalah pertimbangan budget. Namun, justru untuk mengakali budget, kita harusnya membuat dulu sesuka kita lalu kita memberikan data permintaan bahan baku kepada keuangan. Jadi alur diatas dikoreksi menjadi:

Untuk parasetamol dan lubrikan kita harus membeli setengah bahan pada bulan oktober dan pada maret purcase order untuk setengahnya. sedangkan untuk Amilum purcashe ordernya Agust sedangkan setengah yang kedua kita purcashe order januari. Sedangkan cmc dan pseuodoephedrine kita purcahse order pada september dan februari

|

NOV |

DES |

JAN |

FEB |

MAR |

APR |

MEI |

JUNI |

JULI |

AUG |

SEPT |

OKT |

NOV |

DES |

|

|

A |

12500 |

12500 |

12500 |

12500 |

||||||||||

|

B |

12500 |

12500 |

||||||||||||

|

Juli 2010 |

agus 2010 |

sept 2010 |

oktober 2010 | nov 2010 | desm 2010 | janu 2011 | febr 2011 |

mar 2011 |

Apr 2011 |

mei 2011 |

juni 2011 |

juli | augs | sept | okt |

| 12500 | 12500 | 12500 | 12500 | ||||||||||||

| 12500 | 12500 | ||||||||||||||

| PO amilum | PO CMC +pseudo | PO pstml+ lubrikan |

PO amilum | PO.CMC+ pseuddo |

PO pstmol + lubrikan |

Nah…jadilah Master Requirment Planning kita. MEskipun demikian, setelah jadi, kita harus segera menghubungi suplier apakah pada bulan tersebut mereka memiliki stock tidak, apabila tidak, maka kita harus membuat kembali MRP dengan alternatif kedua.

masuk ketahap selanjutnya yakni keuangan. Kita menghitung Uang yang akan kita keluarkan untuk memesan bahan baku tersebut yang nantinya kita kasihkan ke bagian keuangan. Untuk masalah ini akan saya bahas berikutnya………..

Leave a Reply